Was geschieht beim Verdichten von Beton?

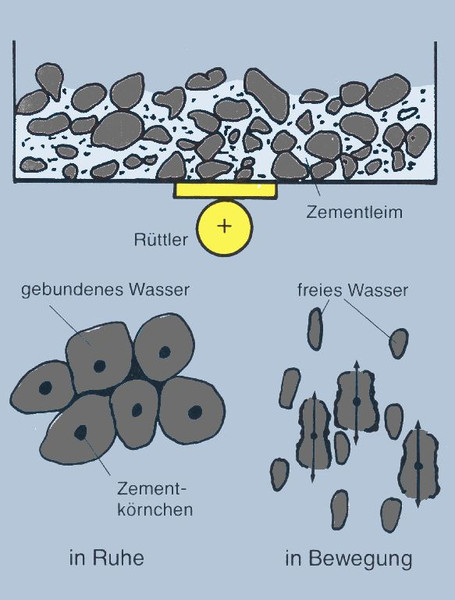

- Abb. 17 Verflüssigung von Beton während

des Rüttelns

Der unverdichtete Frischbeton besteht aus Zement, Zuschlägen verschiedener Korngrößen (Sand, Split, Kies) und Wasser. Durch Mischen wird die notwendige Gleichmäßigkeit der Zusammensetzung gewährleistet. Der aus der Mischanlage des Fertigteilwerkes in die Schalung eingefüllte Beton hat auf Grund der vielen Lufteinschlüsse einen hohen Luftporenraum, was gleichbedeutend ist mit geringer Betonfestigkeit. Deshalb muss die Luft wieder durch Betonrüttler aus dem Beton herausbefördert werden.

Die Verdichtung durch Betonrüttler bewirkt, dass Kohäsion und Reibung zwischen den Betonbestandteilen stark vermindert werden. Dadurch können sich die einzelnen Körner dichter aneinander legen, und die eingeschlossene Luft wird an die Oberfläche gedrückt und entweicht. Die Grobkörner des Betons dürfen sich dabei nur wenig bewegen, damit keine Entmischung stattfindet. Sie sollen sich nur soviel bewegen, dass sich ihre Körperkanten so zueinander finden, dass die verbleibenden Zwischenräume möglichst klein werden und so hohe Packungsdichten erreicht werden. Die durch die Schwingungen hervorgerufene Verflüssigung des Zementleims begünstigt diesen Vorgang (verminderte Reibung), und der Zementleim füllt die zwischen den Grobkörnern verbleibenden Räume auf. Die Verflüssigung wird ausgelöst durch das Aufreißen der das Zementkorn umgebenden Wasserhülle. Dazu sind hohe Beschleunigung und erhöhte Schwingfrequenzen (100-200Hz) erforderlich.

Zum Verdichten von Beton, vor allem in großformatigen Formen und Schalungen, werden überwiegend Hochfrequenz-Außenrüttler mit 6000 Schwingungen/min eingesetzt, in geringem Maße auch solche mit 12000 Schwingungen/min.

|

Vorteile der Hochfreuquenz-Rüttelung Intensive Verflüssigung des Zementleims durch hohe Beschleunigung

Geringe Grobkornbewegung durch kleine Schwingungsbreiten

Kleine Schwingungsbreiten bei erhöhter Frequenz

Resonanzschwingungen und Amplitudenvergrößerung gering Große, nicht rüttelsteife Formen und Schalungen können Zonenweise gleichmäßig erregt werden → leichtere Schalungen. Gutes Durchdringen der Schwingungen durch Isolierschichten(z.B. bei Sandwichelementen) Einwandfreie Sichtflächen durch gleichmäßig verteilbare Schwingungsleitung Hochfrequenz-Außenrüttler haben große elektrische Leistungsreserven, die auch bei stark wechselnden Belastungen größtmögliche Fliehkraft- und Drehzahlkonstanz gewährleisten. |

Außenrüttler mit 6000 Schwingungen/min

Bei 6000 Schwingungen/min sind die Schwingungsbreiten einerseits klein genug, um Entmischungen zu verhindern, andererseits groß genug, um sich in Schalungen so weit auszubreiten, dass die Außenrüttler nicht zu dicht aneinandergesetzt werden müssen. Es werden weniger Betonrüttler gebraucht, um dieselbe Fläche gleichmäßig zu verdichten, als bei Außenrüttlern mit höheren Schwingungszahlen. Außerdem ist die Geschwindigkeit größer, mit der die Verdichtung von den Erregungszonen aus fortschreitet, d.h. die Rüttelzeit ist kürzer.

Wichtig ist, dass bei gleicher Dämpfung durch den Beton aufgrund der größeren Schwingungsbreiten eine größere Tiefenwirkung erzielt wird und so auch dicke Teile einwandfrei durch verdichtet werden. Noch wichtiger als bei Massivelementen ist dies bei so genannten Sandwichelementen, da die Schwingungen dort auch die Dämmschicht durchdringen müssen.

Außenrüttler mit 12000 Schwingungen/min

Außenrüttler mit 12000 Schwingungen/min ermöglichen theoretisch eine noch intensivere Verdichtung als solche mit 6000 Schwingungen/min, können aber wegen der sehr geringen Schwingungsbreiten nur eingesetzt werden, wenn die Formen so steif ausgebildet sind, dass auch diese kleinen Schwingungsbreiten ohne Verlust übertragen werden können.

Außerdem ist der Wirkbereich relativ klein und die Lärmentwicklung sehr groß. Außenrüttler mit 12000 Schwingungen/min werden meist nur bei der Fertigung solcher Teile eingesetzt, bei denen höchste Festigkeit und Dichtheit verlangt sind, z.B. bei Rohren.

Schwingungsfähigkeit und Resonanzverhalten einer Schalung sind im vorhinein nicht zu bestimmen, da die Einflüsse von Konstruktion, Werkstoff, Lagerung, Verbindungsteilen, Schwingungsleitung, Art und Zusammensetzung des Betons schwer zu erfassen sind. Deshalb greift man bei der Ermittlung der Fliehkraft auf Erfahrung zurück. In der Praxis hat sich folgende Näherungsformel bewährt:

Fc = m ⋅ a ⋅ S / 1000

Fc – Fliehkraft in kN

m – hier: Masse der schwingenden Teile der Verdichtungseinrichtung + Masse der Rüttler + 10% der Masse des Betons in kg

a - Beschleunigung in m/s2

S - Kennwert für die Steifigkeit und das Resonanzverhalten der Verdichtungseinrichtung

|

Schwingungs- zahl n (l/min) |

Mechanische Schwingfrequenz fm (Hz) |

Beschleunigung a (m/s2) |

Schwingungs- breite s (mm) |

|

3000 |

50 |

30 bis 50 |

0,60 bis 1,00 |

|

6000 |

100 |

60 bis 80 |

0,30 bis 0,40 |

|

12000 |

200 |

100 bis 120 |

0,12 bis 0,15 |

Das Resonanzverhalten und die mehr oder weniger große Schwingungsfreudigkeit der Schalungen führen in der Regel zu einer übermäßigen Vergrößerung der Schwingungsbreiten und somit der Beschleunigung a. Damit nun die Richtwerte für a eingehalten werden können, wird a mit Hilfe des Kennwertes S reduziert (s. Abb. 18).

|

Erfahrungswerte für den Kennwert S | |

|

Batterieschalungselemente |

S= 0,1 -0,12 |

|

Große Rütteltische |

S= 0,14-0,18 |

|

Paletten auf Rüttelböcken |

S= 0,16-0,2 |

|

Steife Sonderformen |

S= 0,2 -0,5 |

- Abb. 18: Richtwerte für Beschleunigung a und Ermittlung der korrigierten Werte (a x S) bei gegebener Schwingungszahlen n

Die Betonmasse geht nur anteilig mit ca. 10% in die Rechnung ein, da der Frischbeton als Gesamtheit im unverdichteten Zustand keine mitschwingende Masse darstellt, was sich aber mit fortschreitender Verdichtung langsam ändert. Erst am Ende des Verdichtungsvorganges wäre ein Großteil des Betons als schwingende Masse zu betrachten. Das sieht man auch daran, dass die Stromaufnahme des Außenrüttlers mit fortschreitendem Verdichtungsvorgang langsam sinkt.

- Abb. 19: als Diagramm. Das schraffierte feld gibt den günstigsten Bereich an. Oberhalb des Bereiches wird bei niedrigen Schwingungszahlen s zu groß und bei hohen Schwingungszahlen a zu groß. Unterhalb des Bereiches wird bei niedrigen Schwingungszahlen a zu klein und bei zu hohen Schwingungszahlen s zu klein

Ein Beispiel verdeutlicht die Zusammenhänge:

|

Gegeben: |

Ein Rütteltisch mit den Maßen 10m x 4m, Masse des Tisches und der Randschalungen 6350kg, Masse der Außenrüttler 225kg, Masse des zu verdichtenden Betons 18000 kg. Es soll mit 6000 Schwingungen/min verdichtet werden. |

|

Gesucht: |

Fliehkraft Fc |

|

Lösung: |

gewählt: a = 80 (s. Tab. 4 und Abb. 18) |

Fc = [(6350 + 225 + 0,1 ⋅ 18000) ⋅ 80 ⋅ 0,15] / 1000 kN

Diese Gesamtfliehkraft wird gleichmäßig auf mehrere Rüttler verteilt; bei 9 Rüttlern insgesamt muss dann jeder Rüttler 12kN (Nennwert) Fliehkraft erzeugen.

Die jeweilige Rüttelzeit der Betonrüttler hängt von mehreren Parametern ab, nämlich der Größe der Beschleunigung, der verlangten Festigkeit, der zu rüttelnden Masse, der Betonzusammensetzung, der Höhe des Betons in der Form und der Anordnung der Bewehrung. Die Rüttelzeit ist ausreichend, wenn die obere Fläche mit Feinmörtel geschlossen ist, nur noch wenige Luftblasen aus dem Beton aufsteigen und im Falle steifen Betons sich dieser unter kräftigem Druck der Hand während des Rüttelns verformt. Vereinzelte, nicht zusammenhängende Luftporen an den Betonoberflächen und im Beton lassen sich bei üblichem Verdichten nicht vermeiden. Aber sie haben praktisch keinen Einfluss auf die mechanischen Eigenschaften des ausgehärteten Betons.

|

Bei n [1/min] |

12000 |

6000 |

3000 |

|

a [m/s2] |

120 |

80 |

50 |

|

s [m/m] |

0,15 |

0,4 |

1,0 |

|

ergibt sich: Großes Korn: |

fast keine Bewegung, keine Unterstützung bei Einlagerung |

geringe Bewegung, Unterstützung bei Einlagerung |

sehr große Bewegung, Entmischungsgefahr |

|

Zementleim: |

sehr gute Verflüssigung |

gute Verflüssigung |

schlechtere Verflüssigung |

|

Wirkbereich |

klein |

mittel |

groß |

Betonrüttler: Schalungen und Formen

In Betonfertigteilwerken werden zur Herstellung von großformatigen Betonelementen die verschiedensten Formen und Schalungen verwendet:

- Rütteltische

- Fertigungsbahnen für Rüttelbockstationen

- Paletten für Rüttelbockstationen

- Stützen und Binderschalungen

- TT-Schalungen

- Batterieschalungen und Wandfertiger

- Garagenschalungen

- Schachtschalungen

- Großrohrformen

- Treppenschalungen u.a.m.

Rütteltische

Als ein Beispiel einer Betonverdichtungsanlage wird ein Rütteltisch betrachtet, dessen Abmessungen bis zu 5 x 15m betragen können. Es gibt zwei Formen von Rütteltischen: den Kipptisch und den Schwingkipptisch. Der Kipptisch ist ein starrer, verwindungssteifer Schalttisch mit sehr geringer Oberflächentoleranz, der zum Abheben des Fertigteils gekippt werden kann (hydraulisch). Beim Schwingkipptisch ist die Oberkonstruktion von der Unterkonstruktion getrennt und auf Gummi-Metall-Elementen gelagert. Die durch Betonrüttler in Schwingung zu versetzende Masse ist dadurch leichter, so dass mit kleineren Außenrüttlern gearbeitet werden kann. Die Oberflächentoleranzen bei Teilbelegung sind aber größer.

Bei der Anbringung der Außenrüttler an Rütteltische hat sich die so genannte versetzte W-Anordnung an den Hauptlängsträgern am besten bewährt. Ganz wesentlich ist, dass der Anbringungsort der Hochfrequenzaußenrüttler genügend versteift ist. Bei der Bestückung geht man von der Überlegung aus, dass jeder Betonrüttler einen Teilbereich des Tisches in Schwingungen versetzt und diese Teilbereiche sich überschneiden. Bei Schwingtischen werden die Außenrüttler auf Rüttlerplatten parallel zu den Längsträgern angebracht. Auch hier ist die versetzte W-Anordnung wichtig, um eine gleichmäßige Schwingungsverteilung auf der Schaltfläche zu gewährleisten.

Als weiteres Beispiel wird die Gruppe der stabförmigen Schalungen betrachtet: Stützen- und Binderschalungen sowie TT-Schalungen.

- Abb. 20: Gängige Anordnung von Außenrüttlern an Kipp- und Schwingtischen.

|

Tischgrößen |

Rüttleranzahl |

|

3,0 x 6,0 m 3,5 x 8,5 m 4,0 x 10,0 m 5,0 x 15,0 m |

5 5-7 9-11 11-15 |

Stützen- und Binderschalungen

Stützen- und Binderschalungen gibt es als Einzel- oder Doppelform mit verstellbaren Seiten- und Bodenschalungen in Längen von bis zu 60m. Es werden schlaff bewehrte oder vorgespannte Elemente gefertigt, bei denen eine intensive Verdichtung im Spannbereich notwendig ist. Dazu dienen seitlich in verschiedenen Höhen angebrachte so genannte Rüttlerträger (durchlaufende IPB -Träger), auf denen die Hochfrequenz-Außenrüttler wechselseitig angebracht werden. Bei Doppelstützen-Schalungen werden zusätzlich unter dem Kern weitere HF-Außenrüttler befestigt.

TT-Schalungen

In TT-Schalungen (Rippendeckenschalungen) werden meist vorgespannte Deckenelemente gefertigt. Auch diese Schalungen können 60m lang und mehr sein. Es gibt hydraulisch und mechanisch verfahrbare Schalungen. Steghöhe, Stegbreite, Stegabstand und Plattenbreite können verändert werden. Auch bei der TT-Schalung werden jeweils rechts und links des Steges angebrachte Rüttlerträger für die Befestigung der Hochfrequenz-Außenrüttler verwendet.

Besonders bei Stabschalungen ist der Einsatz von regelbaren Frequenzumformern sinnvoll (siehe variable Frequenz).

- Abb. 21: Anordnung von Außenrüttlern an TT-Schalungen

- Abb. 22: Anordnung von Außenrüttlern an Stützenschalungen

Andere Anwendungen

Neben dem Verdichten von Beton in großflächigen Schalungen sind weitere Anwendungen von Hochfrequenz- und zum Teil auch Normalfrequenz - Außenrüttlern in der Betonverdichtung:

- Steinformmaschinen (Haupt- und Auflastrüttelung),

- Gleitfertiger (Rüttelbrücken),

- Hohldeckenfertiger (Rüttelbohle),

- Rohrformmaschinen,

- Kleinformen (Kellerschächte, Kanalschächte, Lichtschläuche),

- Einzelrohrformen,

- Fertigungseinrichtung für Eisenbahnschwellen

Frequenzumformer

Bei Hochfrequenz-Außenrüttlern muss die Netzfrequenz (50Hz) mit Frequenzumformern auf 200 Hz (Ausgangsfreuquenz f2) erhöht werden. Es gibt auch Vario-Frequenzumformer, die eine variable Ausgangsfrequenz f2 erzeugen. Das heißt, dass auch die Schwingungszahl (Drehzahl) des Rüttlers variabel ist.

n = 60 ⋅ fel / p

Eine Veränderung der Motordrehzahl bewirkt eine Veränderung der Fliehkraft:

Fc2 = Fcl ⋅ (n2 / n1)2

Mit Vario-Umformern kann also die Fliehkraft des Rüttlers während des Betriebs verändert werden. Das hat den Vorteil, dass sich die Fliehkraft schnell an den jeweiligen Füllungsgrad der Schalung und an den Verdichtungszustand des Betons anpassen lässt. (Als Antriebsfrequenz hat sich in der Praxis der Bereich 80-210 Hz als sinnvoll erwiesen.)

Der Drehstrom-Asynchronmotor des Außenrüttlers arbeitet bei diese Frequenzveränderung immer im optimalen Betriebsbereich, da Frequenz und Spannung immer im gleichen Verhältnis verändert werden (U/f = konstant).

Vorteile der variablen Frequenz

Da die Schwingungsbreite von der Drehzahl unabhängig ist, wird während der Frequenzverstellung immer mit der gleichen Schwingungsbreite, aber mit veränderter Beschleunigung gearbeitet siehe 2.2 Zusammenhang zwischen Fliehkraft, Schwingungsbreite und Drehzahl.

Da die Höhe des vom Außenrüttler verursachten Schalldruckpegels wesentlich von der Frequenz und der Beschleunigung, die auf die Schalungen einwirken, beeinflusst wird, sind bei richtiger Anwendung der Vario-Umformer Geräuschminderungen von bis zu 15 dB (A) zu erzielen. Ein wesentlicher Effekt der Frequenzveränderung ist also, dass bei einem Optimum an Verdichtungseinwirkung möglichst wenig Lärm erzeugt wird. Zum Beispiel wird beim Betonieren von Stabschalungen (Binder, Stützen,Träger) der Beton lagenweise eingefüllt. Wenn die Außenrüttler schon bei minimaler Füllung der Form mit maximaler Fliehkraft arbeiten (das ist der Fall bei fester Ausgangsfrequenz), geht nicht nur ein Großteil der erzeugten Energie beim Vibrieren des leeren Schalungsteils (oberer Teil) verloren, es entsteht auch unnötiger Lärm. Da überschüssige Fliehkraft auch zur Ermüdung von Schweißnähten und zum Losrütteln von Anbauteilen (z.B. Heizungsrohren) führt, wird mit angepasster Fliehkraft auch die Rüttelvorrichtung geschont.

Abb. 28: Elektronischer Vario-Umformer eingebaut in Schaltkasten

Abb. 29: Mechanischer Vario-Umformer mit aufgebautem Sonderschaltkasten

Schalungen und großflächige Formen sind komplexe Gebilde, die meist mehrere Eigenschwingungszahlen aufweisen, die kaum im voraus bestimmt werden können. Liegt nun eine dieser Eigenfrequenz nahe der üblichen Frestfrequenz der Außenrüttler, können starke örtliche Resonanzen auftreten, die durch erhöhte Beschleunigungsamplituden verstärkte Schalldruckpegel erzeugen. Außerdem sind diese Resonanzschwingungen sehr schädlich für die Schalung.

Eine sehr gute Möglichkeit, die Vorteile des Vario-Umformers voll auszunutzen, ist die Steuerung der Anlage per Funk. In diesem Fall steht der Bediener direkt an der Schalung und kann je nach Stand des Verdichtungsvorganges durch Verstellen der Frequenz direkt Einfluss nehmen. Es ist also je nach Bauteil von Betonzusammensetzung ein individueller Verdichtungsvorgang möglich. Dementsprechend gute Ergebnisse werden erzielt.

Arten von Vario-Frequenzumformern

Der Vario-Umformer kann ein rotierender Frequenzumformer (mechanisch) oder ein statischer Frequenzumformer (elektronisch) sein. Der entscheidende Vorteil des mechanischen Frequenzumformers ist, dass einzelne Außenrüttler und sogar ganze Außenrüttlergruppen auf den laufenden Umformer zugeschaltet werden können. Das ist möglich, weil er starke Überlastungen und hohe Stromspitzen problemlos verkraftet. Deshalb eignet er sich auch als Zentralumformer in Werken, in denen die verschiedenartigsten Produktionseinrichtungen betrieben werden.

Der elektronische Frequenzumformer dagegen eignet sich als Versorgung für eine Fertigungseinheit, z.B. Rüttelstation, TT-Bahn oder Stützenschalungen. In diesen Fällen muss er genau auf den Betriebsablauf abgestimmt werden, d.h. die Anzahlt der Außenrüttler pro Gruppe, die gleichzeitig anlaufen können, muss festgelegt werden. Das ››Zuschalten‹‹ einer zweiten Rüttlergruppe kann nur über einen zweiten Umformer oder nach Ausschalten und wieder Neuanlauf der ersten Gruppe erfolgen. Dies ist bedingt durch die hohen Ströme von anlaufenden Rüttlergruppen, die den zulässigen Überlaststrom des laufenden Umformers im Regelfall überschreiten. Deshalb müssen Betriebsablauf und Arbeitsweise vorher genau festgelegt werden. Auf keinen Fall sollte auf fachmännische Beratung verzichtet werden. Beim Automatisieren von Fertigungsabläufen können regelbare Frequenzumformer mit speicherprogrammierbaren Steuerungen kombiniert werden. Dieses Zusammenwirken nutzt man, um z.B. Verdichtungsparameter (wie Rütteldauer, Frequenz, Teilenummer, Nummer der Rüttelvorrichtung usw.), die zu guten Ergebnissen geführt haben, abzuspeichern (auf PC oder in der SPS) und beliebig oft reproduzieren.

Elektrische Installation

Eine Hochfrequenz-Rüttelanlage besteht aus Betonrüttler, zentralem Umformer, Schalt- und Verteilerkästen sowie gegebenenfalls einer Funkanlage.

Da jede Installation genau auf den jeweiligen Betriebsablauf zugeschnitten ist, sind allgemeine Hinweise nicht sinnvoll. Wichtig ist aber immer, dass der Betonrüttler mit hochschwingungsfestem Kabel ausgerüstet ist, ein Motorschutzhalter für den Schutz von Rüttler und Schalung sorgt und die Anlage fest installiert wird, d.h.: fest verlegte Kabel und fest installierte Umformer-, Schalt- und Verteilerkästen.

Hochfrequenzaußenrüttler gibt es für Betriebsspannungen von 250 V und 42 V. Bei Neuinstallationen hat sich das 250-V-Installationssystem durchgesetzt, da hier kleinere Kabelquerschnitte und preiswertere Schaltelemente verwendet werden können. Die elektrische Sicherheit ist beim 250-V-Installationsystem gewährleistet durch den vorgeschriebenen Schutzleiter, der die Anwendung folgender Schutzmaßnahmen nach VDE 0100 ermöglicht:

- Schutzerdung (§9N)

- Nullung (§10N)

- Schutzleitersysteme (§11N)

- FI-Schutzschaltung (§13N)

Lärmreduzierung

Ausschlaggebend für die Beurteilung des Lärms ist bekanntlich nicht nur die Höhe des momentan erzeugten Schallpegels, sondern auch dessen Einwirkdauer. Bei Neuanlagen von Rüttelvorrichtungen liegt der zulässige Beurteilungsschallpegel bei 85 dB (A) über 8 Std./Tag. Das entspricht z.B. 97 dB (A) über 30min/Tag.

Um den Lärm, den eine Anlage zur Betonverdichtung erzeugt, so weit wie möglich zu reduzieren, hat man verschiedene Möglichkeiten:

- Kapselung und Abschirmung

- Lärmreduzierung an der Schalung

- Verwendung von Dämmmaterialien

- Lärmarm konstruieren

- Verwendung regelbarer Frequenzumformer

Kapselung und Abschirmung

Die Möglichkeit, bestimmte Produktion schalltechnisch abzukapseln, bietet sich nur bei Fließfertigungen wie Rüttelstationen oder ähnlichen Fertigungsmaschinen an. Bei Fertigung in großflächigen Schalungen ist diese Art der Lärmminderung nicht möglich.

Lärmreduzierung an der Schalung

Die Schalung muss von losen und klappernden Teilen freigehalten werden. Das heißt im einzelnen: Es dürfen keine Werkzeuge oder sonstige Kleinteile auf der Schalung liegen. Es dürfen keine losen Bolzen oder Schrauben, keine losen Heizungsrohre oder sonstige lose Konstruktionsteile an der Schalung sein.

- Abb. 30: Ursachen für die Entstehung von Lärm beim Rütteln

Verwendung von Dämmmaterialien

Mit üblichen Dämmstoffen und –materialen kann eine Schallabstrahlung von großformatigen Schalungen bzw. deren dickwandigen Blechen und Trägern nicht verhindert werden.

Das ››Abhängen‹‹ von Rütteltischen mit Dämmmatten hohen spezifischen Gewichts hat auch nur geringe Wirkung. Lärmreduzierung bis zu 10dB (A) bringt ein speziell für diese Anwendung entwickeltes Verfahren zur primären Schalldämpfung, das ››Baryvibo-System‹‹. Es handelt sich um ein dreischichtiges Sandwichsystem mit einer viscoelastischen Zwischenschicht aus Kunstharz, bei dem vorhandene Metallkonstruktionen (Profile, Bleche, Versteifungen) als Träger in das System einbezogen werden. Das Baryvibo-System dämpft an Trägern und Blechen entstehende freie Biegeschwingungen, die nur Lärm erzeugen und für die Verdichtung nicht notwendig sind. Die Funktion der Rütteleinrichtung ist dabei nach wie vor gewährleistet.

Lärmarm konstruieren

Schon bei der Konstruktion einer neuen Rütteleinrichtung kann die Lärmentwicklung berücksichtigt und damit möglichst gering gehalten werden. Beachtet werden muss, dass die Schalung sowohl in statischer als auch dynamischer Hinsicht ausreichend dimensioniert ist. So können beispielsweise durch ausreichende, gleichmäßig verteilte Versteifungen Resonanzen verhindert werden.

Besonderer Wert ist auch auf die Schweißverbindungen. Schalhaut und Unterkonstruktion müssen kraft- und formschlüssig miteinander verbunden sein und dürfen nicht aufeinander schlagen (Schweißschnitte zu groß).

Verwendung regelbarer Frequenzumformer

Auch regelbare Vario-Frequenzumformer tragen wie erwähnt zur Reduzierung des Lärms bei, da bei optimaler Verdichtung unnötiger Lärm verhindert wird. Hier empfehlen sich besonders mechanische regelbare Vario-Umformer. Sie lassen sich proplemlos nachträglich in bereits bestehende Anlagen einbauen, da alle HF-Betonrüttler, das HF-Netz sowie die Schalt- und Verteileranlagen weiter verwendet können.

DE

DE EN

EN ES

ES